In diesem Video aus der Reihe „Wie war eure Woche“ diskutieren Bernd Albrecht, Ralf Volkmer und ich über die Esoterik der Lean-Branche und ob Notizblöcke, die sich selbst auflösen, Verschwendung eliminieren.

5S mit 5 Tipps erfolgreich Einführen

5S ist häufig der erste Schritt, den Unternehmen tun, wenn sie sich entschlossen haben mit Lean/Kaizen/KVP zu beginnen.

Ob dies der richtige Schritt ist oder nicht, wird gerne und häufig unter sogenannten Experten diskutiert. Auf der einen Seite bringt es nichts mit einem 5S Programm anzufangen, wenn die Probleme, die der Kunde mit dem Unternehmen hat, in einem ganz anderem Bereich liegen.

So sagen einige Anwender: „Was bringt es, wenn ich eine saubere Werkshalle habe, der Kunde aber aufgrund langer Wartezeiten trotzdem zur Konkurrenz geht?“

Dieser Einwand ist sicherlich berechtigt und zeigt auch das von mir favorisierte Lean-Denken in Kundenproblemen. Ein Unternehmen bzw. ein Bereichsverantwortlicher sollte sich immer Gedanken machen, was für Probleme seine internen und externen Kunden mit ihm haben und versuchen dieses Problem mittels einer wissenschaftlichen Problemlösungsmethode (PDCA) anzugehen.

5S ist die Grundlage um Verschwendung zu sehen

Auf der anderen Seite ist 5S mit die Grundlage für alle weiteren Schritte in einem kontinuierlichen Verbesserungsprozess. Ohne stabile Prozesse können Verbesserungen nicht funktionieren und 5S dient der Schaffung dieser Stabilität. In einem aufgeräumten und sauberen Bereich, fallen Abweichungen vom Standard schneller auf und bieten somit die Möglichkeit Probleme frühzeitig zu erkennen und abstellen zu können.

So fällt in einem chaotischem Bereich überhaupt nicht auf, dass das Material für den dringenden Kundenauftrag schon seit mehreren Tagen zur Bearbeitung wartet, da es einfach irgendwo hingestellt wurde und in der Zwischenzeit weitere Aufträge dazugekommen sind, die davor oder auf das Material gestellt wurden.

Hier hilft 5S indem es für jedes Material einen definierten Stellplatz gibt, der klar gekennzeichnet ist und durch eine einfach Konstruktion so gestaltet wurde, dass immer der aktuelle/älteste Auftrag zur Bearbeitung ansteht, alle weiteren Aufträge reihen sich dahinter ein.

5 Schritte zur Erfolgreichen Einführung von 5S

Im Folgenden möchte ich dir 5 Tipps auf den Weg mitgeben, wie du 5S auch in deinem Bereich erfolgreich einführst.

Fange klein an

Es ist nicht ratsam 5S gleich in der gesamten Firma einführen zu wollen (außer du führst eine sehr kleine Firma), da die Menge an Problemen dich sonst erschlagen wird. Hier empfiehlt es sich einen kleinen Bereich auszuwählen und dort einen 5S Workshop durchzuführen. Am besten ist, du nimmst dir den schlimmsten Bereich im Zusammenhang mit Ordnung und Sauberkeit vor, da man hier die größten Veränderungen sehen kann und die Erfolge dann plakativ die Möglichkeiten von 5S aufzeigen.

Trainieren

Zu Beginn des 5S Workshops solltest du allen Anwesenden (mindestens das Team des Bereiches und der Meister/Abteilungsleiter) einen Überblick über die Ziele des Unternehmens geben und wie die 5S Aktivitäten in diese Ziele mitreinspielen. Nutze die Gelegenheit nochmals die Unternehmensvision zu kommunizieren und zu betonen, dass sich das Unternehmen der kontinuierlichen Verbesserung verschrieben hat. Anschließend solltest du einen Überblick über die 7 Verschwendungsarten geben, klar machen warum diese die Unternehmensvision negativ beeinflussen und wie du sie mit den 5 Schritten von 5S bekämpfen kannst.

Commitment der Führungkräfte generieren

Die Führungskräfte des betroffenen Bereiches, genauso wie deren Vorgesetzte müssen die Idee hinter 5S verstanden haben und sich selbst dazu verpflichtet haben dieses Vorgehen zu unterstützen. Dies heißt nicht nachher über 5S zu lästern und selber Vorbild zu sein. Es bringt nichts, wenn die Mitarbeiter das Büro nach 5S Gesichtspunkten überarbeitet haben und auf dem Schreibtisch des Chefs finden sich vor lauter Zetteln und Akten die Maus und Tastatur nicht mehr. Ebenso muss den Führungskräften klar sein, dass sie die einmal geschaffenen Standards tagtäglich einfordern müssen und jede Abweichung hinterfragen müssen. 5S ist kein einmaliges Event.

5S zum Teil des Ganzen machen

5S ist eine super Methode, um einen schnellen Erfolg in einem Bereich zu erzielen und das Gefühl, das sich am Ende eines Workshops einstellt ist absolut befreiend. Jeder kennt es, wenn er zum Frühjahresputz mal so richtig ausmistet und sich darüber freut den ganzen alten Plunder losgeworden zu sein. Doch wie schon in der Einleitung beschrieben ist 5S nur ein Werkzeug im Gesamtsystem von Lean/Kaizen/KVP. 5S macht Verschwendung nur leichter sichtbar, doch in den seltensten Fällen liegt die Ursache in der Unordnung, sondern in vorgelagerten Prozessen, die mittels PDCA angegangen werden müssen. Ich habe schon viele Unternehmen kennen gelernt, die sich mit 5S verkünstelt haben und jahrelang 5S machten und nichts anderes, da sie „Angst“ vor dem nächsten Schritt hatten.

Aber am Ende ist ordentliche und saubere Verschwendung immernoch Verschwendung!

Auditieren, auditieren und verbessern

Wie bereits unter Punkt 3 beschrieben, ist 5S kein einmaliges Projekt, das ich nach Beendigung des Workshops abhaken kann. Es geht vielmehr bei jedem aber vor allem bei den Führungskräften eine Sensibilisierung für Verschwendung zu schaffen. Deshalb ist es extrem wichtig einen Plan zu haben, wie der geschaffene Standard gehalten und verbessert werden kann. Hierzu eignen sich Checklisten sehr gut, die es dem Team und den Führungskräften ermöglichen den Bereich regelmäßig zu auditieren und zu bewerten. In regelmäßigen Diskussionen zu den Ergebnissen sollten Probleme angesprochen werden und Möglichkeiten für Verbesserungen aufgezeigt werden.

5S ist eine der einfachsten Methoden und dennoch eine der wichtigsten. Sie hilft dir und deinem Team Verschwendung zu erkennen, Prozesse zu stabilisieren und somit die Möglichkeit für Verbesserung zu schaffen. Wichtig ist dabei, dass du 5S nicht als einmaliges „Putz-Tool“ ansiehst, sondern als eine Art Training für die Einhaltung von Standards und das Erkennen von Verschwendung – eben Sehen Lernen.

LL011 – Lean Lernen 011 – Verschwendung als Symptom für ein krankes Produktion System

Podcast: Play in new window | Download

Subscribe: Apple Podcasts | RSS

Wenn man sich für Lean interessiert stößt man schnell auf die 7 Verschwendungsarten.

Was mir dabei häufig auffällt ist, dass die Verschwendungsarten zum Selbstzweck erhoben werden und man mit Kaizen Teams drauf los läuft, um diese Verschwendung aus dem Bereich zu treiben. Bei der US Army gibt es dazu den Spruch: War on Waste.

Dabei sind die Verschwendungsarten nur ein Indikator für ein schlechtes System. Nicht die Verschwendungsart an sich sollte bekämpft werden, sondern die Ursache, die die Verschwendung erst verursacht.

Um Verschwendung besser verstehen zu können, muss man sich erstmal bewusst machen, was das Gegenteil von Verschwendung ist und das ist der Mehrwert. Am Ende geht es im Geschäftsleben nur darum was für einen Mehrwert ich meinem Kunden bieten kann, also welches Problem des Kunden ich mit meinem Produkt oder Service gerade löse.

Eine Firma die Bohrmaschinen herstellt löst dem Kunden nicht das Problem, dass er gerade keine Bohrmaschine hat, sondern dass er ein Loch in der Wand haben möchte. Und wenn wir noch weiter gehen, möchte er nicht das Loch in der Wand sondern das Regal aufgehangen haben und für uns als Firma eröffnen sich ganz neue Möglichkeiten, wie zum Beispiel lösbare und dennoch starke Klebestreifen.

Deshalb ist es als Unternehmen so wichtig den gemba Kunden genau zu kennen und diesen so häufig wie möglich nach seinen Problemen zu befragen und ihn zu beobachten.

Also ist der Mehrwert etwas, das das Problem des Kunden löst und er bereit ist dafür zu bezahlen, sofern es beim ersten Mal nach seinen Wünschen gefertigt wird.

Die Verschwendungsarten helfen uns einfach nur dabei zu erkennen wo in unserem Prozess kein Wert erstellt wird.

LL010 – Lean Lernen 010 – Die Pomodoro Technik

Podcast: Play in new window | Download

Subscribe: Apple Podcasts | RSS

LL009 – Lean Lernen 009 – Interview mit Angela Reeg-Muller zum Thema Lean Administration

Podcast: Play in new window | Download

Subscribe: Apple Podcasts | RSS

In dieser Episode von Lean Lernen darf ich euch Angela Reeg-Müller vorstellen. Sie berät Unternehmen und Personen zum Thema Lean Administration. Wie man möglichst effektiv und effizient arbeiten kann. In diesem Interview verrät uns Angela, wie sie zum Thema Lean kam und wie sie ihr Selbstmanagement betreibt.

Links aus der Folge:

Infos zum Swimlane Diagramm

Infos zum Makigami

Tomato Timer für die Pomodoro Methode

Du willst Materialfluss? Halbiere deine Regale!

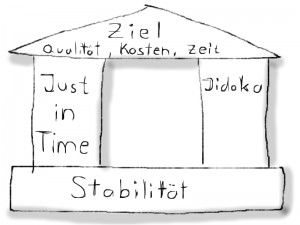

Ein Produktionssystem im Lean-Sinne besteht aus zwei Säulen. Just-In-Time und Jidoka. Just-In-Time vereinigt alle Elemente, die es dem Unternehmen ermöglichen einen schnellen Auftrags- und Materialfluss durch das Unternehmen zu erzeugen. Jidoka wiederum beschreibt alle Elemente, die sicherstellen, dass dieser Materialfluss fehlerfrei durch das Unternehmen fließt bzw. Abweichungen schnell entdeckt werden.

Wie in einigen anderen Artikeln bereits beschrieben, haben wir für unseren Materialfluss die Vision, Null-Bestand in der Montage vorzuhalten – also nur das für den Auftrag benötigte Material bereitzustellen – bei einer Wiederbeschaffungszeit von einer Stunde und einem Pitch von einer halben Stunde. Ein Pitch steht hierbei für ein mehrfaches der Taktzeit. So kann die Taktzeit für eine Maschine zum Beispiel bei ca. 1 Minute liegen. Da wir die Fertigware in Paletten befördern, ist der Pitch das Mehrfache der Fertigware, die in eine Fertigwaren-Palette reinpassen, so zum Beispiel 30 Minuten. Auf diese 30 Minuten werden alle Prozesse, wie Bestell- und Anlieferzeiten angepasst.

Viele Kräfte – keine einheitliche Richtung

Um dieses Ziel zu erreichen, laufen bei uns viele Aktivitäten in den unterschiedlichsten Bereichen der Produktion. Was dabei auffällt, ist, dass Veränderungen unterschiedlich schnell statt finden.

Was meine ich damit? Nun Veränderungen, die zwar notwendig sind, um unser Ziel zu erreichen, aber hinter denen keine Dringlichkeit steht, brauchen länger als Projekte mit einer festen Deadline. So haben wir unsere Vision schon seit einigen Jahren etabliert und sind von einem Materialbestand von einem Tag in der Montage auf zwei Stunden gekommen. Als wir diese zwei Stunden erreicht hatten, trat eine Phase der Stabilisierung ein, die nun schon, trotz aller Bemühungen weiter zu machen, ein bis zwei Jahre andauert.

Nun haben wir beschlossen unser Werkslayout neu zu gestalten und Produktionsflächen stärker zu verdichten. Dies führte dazu, dass wir nicht mehr so viel Platz für Material zur Verfügung hatten und uns überlegen mussten, wie wir mit der neu zur Verfügung stehenden Fläche auskommen würden. Da wir alle seit langem die Vision im Kopf hatten, waren wir uns relativ schnell einig, dass man diese Veränderung als Chance sehen müsse, um einen großen Schritt zu tun und von zwei Stunden Material in der Montage hin zu einem kontinuierlichen Materialfluss aus dem Lager in die Montage zu kommen.

Da diese Veränderung mit einem endgültigen Abschlusstermin versehen wurde, da ein Werksteil verkauft werden sollte, konnten die unterschiedlichen Kräfte im Unternehmen auf dieses eine Veränderungsprojekt konzentriert werden und wir sind auf dem besten Wege das Ziel zu erreichen.

Der Materialfluss wird schlank – das Lager zieht um

Ein Teilprojekt in diesem Zusammenhang war der Umzug unseres Kommissionierlagers – auch PickZone genannt. Dieser Bereich sollte zukünftig näher an die Montage liegen. Dies ermöglicht uns einen kontinuierlichen Materialfluss vom Wareneingang übers Lager in die Montage, ohne große kreuzende Materialflüsse.

Im Zuge dieses Teilprojektes haben wir beschlossen, unsere Regale, die aus der Auflösung eines anderen Standortes stammten und damals nicht für ein Kommissionierlager gedacht waren, zu halbieren. Dies hatte auch zur Folge, dass wir die Kapazität unseres Lagers halbieren würden und das Material nun nicht mehr so lange in diesem Lager liegen würde können und zum nächsten Schritt fließen müsste.

Die alteingesessenen Lagerarbeiter waren schockiert. „Wir haben so schön hohe Hallen und nutzen den Platz dann gar nicht!“ – „Wohin soll dann das ganze Material, das wir da oben lagern?“ Bis zuletzt, nachdem wir die Regale aufgebaut hatten, kamen solche Kommentare. Die Mitarbeiter in dem betroffenen Lagerbereich allerdings empfanden die Veränderung als sehr angenehm. Wir haben beim Umzug darauf geachtet, die Regale mit Durchlaufrahmen zu versehen und die Befüll- und Entnahmeseiten voneinander zu trennen. So war es nun möglich das Material innerhalb der vorgegebenen Zeit zu entnehmen, da man sich nicht mehr mit den Befüllern im Weg stand.

Der größte Vorteil, der durch die Kürzung der Regale entstand, war, dass wir keinen Stapler mehr im Bereich benötigten. Früher konnten die Mitarbeiter im Kommissioniergang teilweise nicht arbeiten, da dort mit dem Stapler ein- oder ausgelagert wurde. Da wir nun keine hohen Regale mehr nutzten, brauchten wir auch den Stapler nicht mehr und die Mitarbeiter konnten sicher und vor allem ohne zu Warten arbeiten.

Die Umsetzungsgeschwindigkeit macht den Unterschied

Was beeindruckend am kompletten Umzug war, war die Geschwindigkeit in der dieses Projekt angegangen wurde. Während wir früher mit mehreren Planern genau geplant hätten, wie die neuen Prozesse ablaufen sollten, ein Layout erstellt hätten, in dem der Standort eines jeden Regals haarklein definiert worden wäre und für die gesamte Planung ca. ein halbes Jahr gebraucht hätten, benötigten wir für unseren Umzug ca. 2 Monate.

Was war der Unterschied?

Wir hatten einen klaren Endtermin, der uns zwang den Umzug innerhalb eines extrem kurzen Zeitraums zu bewerkstelligen.

Anstatt auf externe Planer zurück zu greifen, haben wir die Planung im Team mit den Mitarbeitern im Prozess gemacht. So haben wir zum Beispiel Hallenlayouts ausgedruckt und mit maßstäblich erstellten Bausteinen für Regale, Fahrwege beklebt und so etc. verschiedene Alternativen durchgespielt. Dadurch war es auch möglich, schnell Konsens über das „ideale“ Layout herzustellen. Hierbei half uns wiederum die Vision mit ihren Eckpfeilern des schnellen Materialflusses. Uns war klar, dass der Kommissionierbereich auf Schnelligkeit ausgelegt werden müsse und somit keine Stapler mehr im Bereich fahren dürften.

Sobald dieser Grundstein gelegt war, gingen die Planungen im Team weiter, was zu tun wäre, um den Umzug zu bewerkstelligen. Auch hier war dank der gemeinsamen Planung schnell ein Übereinkommen geschaffen, wer, was, bis wann zu tun hätte und wir konnten unseren Termin zum Umzug auf ein Wochenende terminieren, das uns sogar noch Luft bis zur endülgtigen Deadline brachte.

Was für Lehren ziehe ich aus unserer Aktion?

1.) Wenn keine zwingenden Gründe vorliegen, ist es schwer Veränderung zu gestalten. Deswegen musst du dafür sorgen, dass allen Beteiligten die Not zur Veränderung klar wird.

2.) Das gemeinsame Planen und das Einbeziehen der Mitarbeiter in einer sehr frühen Planungsphase brachte durch das bessere gemeinsame Verständnis für den Soll-Zustand eine Dynamik in den Veränderungsprozess, der uns ermöglichte vor der Deadline fertig zu werden.

3.) Das gemeinsame Verständnis für den Soll-Zustand erübrigte eine bis ins Detail festgelegte Planung. Durch das gemeinsame Ziel, reagierten alle Beteiligten immer im Sinne des Ganzen, wenn Probleme auftraten.

4.) Spaß bei der Arbeit und das gemeinsame Erfolge feiern, ist extrem wichtig, um den Mitarbeitern zu zeigen, was sie alles geschafft haben und so den Schwung aus der Veränderung mitzunehmen.

Die 5 Entscheidungen zu herausragender Produktivität

Ich möchte dir heute ein Buch vorstellen, welches einen neuen Blick auf das Thema Zeitmanagement und Produktivität wirft und The 5 Choices: The Path to Extraordinary Productivity heißt. Die Autoren entstammen FranklinCovey, einer Beratungsfirma für Performance Excellence, die auf den Lehren von Steven Covey (Die 7 Wege zur Effektivität: Prinzipien für persönlichen und beruflichen Erfolg

) aufsetzt.

In Ihrem Buch kombinieren sie bereits bekannte Zeitmanagement Tools wie etwa das Eisenhower-Quadrat (höre hierzu auch den Podcast Lean Lernen Episode 005) mit neuen Ansätzen und unterteilen den Begriff des Zeitmanagements in die Themen Entscheidungs-, Aufmerksamtkeits- und Energiemanagement. Innerhalb dieser Kategorien gilt es 5 Entscheidungen zu treffen, die einem Mehr Freiraum schaffen.

Die 5 Entscheidungen für mehr Produktivität

Entscheidung 1: Tu das Wichtige, halte dich nicht mit Nichtigkeiten auf

Wie bereits im Podcast Episode 5 beschrieben, ist es wichtig sich immer zu hinterfragen, ob man gerade etwas tut, das einen weiter bringt, oder nur etwas, das gerade als wichtig erscheint, weil es dringlich ist.

Vielen fällt diese Unterscheidung schwer. Häufig werden Aufgaben als wichtig angesehen, obwohl sie eigentlich nicht wichtig aber dringlich sind. Wenn zum Beispiel die Müllabfuhr gerade um die Ecke kommt und ich den Müll noch nicht rausgebracht habe, dann nehme ich diese Aufgabe auf einmal als Wichtig an, obwohl sie eigentlich nur dringlich ist. Wichtig sind im Zusammenhang mit Selbstmanagement nur Aufgaben, die mich weiterbringen bzw. meinen gesetzten Zielen ein Stück näher bringen.

Entscheidung 2: Wähle das Besondere, geb dich nicht mit dem Durchschnitt zufrieden

Die Autoren stellen hier ein Modell vor, das sich am Rollenmodell der Sozialpsychologie anlehnt. In einer Übung solltest du dir mal deiner Rollen bewusst werden (Vater, Mutter, Kollege, Sohn, Vereinsmitglied, Vorgesetzter) und für jede dieser Rollen ein Rollen-Leitbild erstellen, welches Aussagen beinhaltet, wie du dich in der Rolle siehst und wie du sie ausfüllen willst. So wirst du dir selber bewusst, was für Anforderungen von dir und anderen an dich gestellt werden und kannst diese proaktiv ausleben und verbessern.

Entscheidung 3: Gehe die dicken Brocken zu erst an

In der heutigen Zeit geht es nicht darum immer Mehr mit immer Weniger zu tun. Jeder hat genau 24 Stunden am Tag zur Verfügung. Die produktiven Menschen nutzen die ihnen zur verfügung stehende Zeit, einfach für die wichtigen Dinge. Sie tragen sich die wichtigen Dinge, die sie am Tag erledigen wollen in den Kalender ein und tun diese gleich zu Beginn des Tages. Eine Theorie hierzu lautet, dass man am Tag eine begrenzte Menge an Entscheidungsenergie hat und je länger der Tag dauert, diese Energie immer mehr schwindet und man deswegen für wichtige Aufgaben nicht mehr die Energie hat, um sich vollständig darauf zu konzentrieren.

Entscheidung 4: Beherrsche die Technik, lass dich nicht von ihr beherrschen

Die Autoren zeigen auf, dass es insgesamt nur 4 unterschiedeliche Arten von Informationen gibt, die man organisieren muss:

- Termine

- Aufgaben

- Kontakte

- Notizen

Sie geben gute Tipps, wie man die heutigen Möglichkeiten nutzt, um diese 4 Informationsarten zu organisieren und vor allem wie man sich einschränkt. Du musst nicht immer das neuste und beste Computerprogramm zur Verwaltung der Informationen haben.

Lieber solltest du dir ein funktionierendes System erstellen, wie du diese Informationen organisierst und dann nur kleine Verbesserungen am Gesamtsystem vornehmen.

Entscheidung 5: Schüre dein Feuer, brenn nicht aus

Ein hoher Stresslevel, schlechte Ernährung, ein Mangel an Bewegung und Schlaf führen häufig zu Burn-Out im Job. Um dies zu vermeiden, gilt es genau hier entgegen zu wirken. Bessere Ernährung, mehr Bewegung und Schlaf führen zu am Ende zu mehr Energie und dadurch zu mehr Produktivität, was am Ende den Stress-Level reduziert.

Die Autoren geben hier wertvolle Tipps, wie man aus seinem Teufelskreis aus zu wenig Zeit, schlechtes Essen und zu wenig Bewegung ausbricht und mit kleinen Schritten in dieses „modellhafte“ Leben eintaucht.

Ich kann das Buch The 5 Choices: The Path to Extraordinary Productivity nur empfehlen und hoffe, dass es dir geanuso viel neue Ideen zum Thema Selbstmanagement bringt, wie mir.