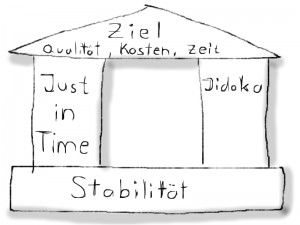

Ein Produktionssystem im Lean-Sinne besteht aus zwei Säulen. Just-In-Time und Jidoka. Just-In-Time vereinigt alle Elemente, die es dem Unternehmen ermöglichen einen schnellen Auftrags- und Materialfluss durch das Unternehmen zu erzeugen. Jidoka wiederum beschreibt alle Elemente, die sicherstellen, dass dieser Materialfluss fehlerfrei durch das Unternehmen fließt bzw. Abweichungen schnell entdeckt werden.

Wie in einigen anderen Artikeln bereits beschrieben, haben wir für unseren Materialfluss die Vision, Null-Bestand in der Montage vorzuhalten – also nur das für den Auftrag benötigte Material bereitzustellen – bei einer Wiederbeschaffungszeit von einer Stunde und einem Pitch von einer halben Stunde. Ein Pitch steht hierbei für ein mehrfaches der Taktzeit. So kann die Taktzeit für eine Maschine zum Beispiel bei ca. 1 Minute liegen. Da wir die Fertigware in Paletten befördern, ist der Pitch das Mehrfache der Fertigware, die in eine Fertigwaren-Palette reinpassen, so zum Beispiel 30 Minuten. Auf diese 30 Minuten werden alle Prozesse, wie Bestell- und Anlieferzeiten angepasst.

Viele Kräfte – keine einheitliche Richtung

Um dieses Ziel zu erreichen, laufen bei uns viele Aktivitäten in den unterschiedlichsten Bereichen der Produktion. Was dabei auffällt, ist, dass Veränderungen unterschiedlich schnell statt finden.

Was meine ich damit? Nun Veränderungen, die zwar notwendig sind, um unser Ziel zu erreichen, aber hinter denen keine Dringlichkeit steht, brauchen länger als Projekte mit einer festen Deadline. So haben wir unsere Vision schon seit einigen Jahren etabliert und sind von einem Materialbestand von einem Tag in der Montage auf zwei Stunden gekommen. Als wir diese zwei Stunden erreicht hatten, trat eine Phase der Stabilisierung ein, die nun schon, trotz aller Bemühungen weiter zu machen, ein bis zwei Jahre andauert.

Nun haben wir beschlossen unser Werkslayout neu zu gestalten und Produktionsflächen stärker zu verdichten. Dies führte dazu, dass wir nicht mehr so viel Platz für Material zur Verfügung hatten und uns überlegen mussten, wie wir mit der neu zur Verfügung stehenden Fläche auskommen würden. Da wir alle seit langem die Vision im Kopf hatten, waren wir uns relativ schnell einig, dass man diese Veränderung als Chance sehen müsse, um einen großen Schritt zu tun und von zwei Stunden Material in der Montage hin zu einem kontinuierlichen Materialfluss aus dem Lager in die Montage zu kommen.

Da diese Veränderung mit einem endgültigen Abschlusstermin versehen wurde, da ein Werksteil verkauft werden sollte, konnten die unterschiedlichen Kräfte im Unternehmen auf dieses eine Veränderungsprojekt konzentriert werden und wir sind auf dem besten Wege das Ziel zu erreichen.

Der Materialfluss wird schlank – das Lager zieht um

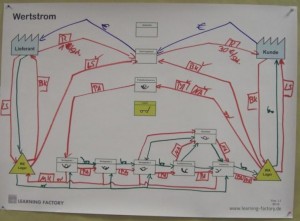

Ein Teilprojekt in diesem Zusammenhang war der Umzug unseres Kommissionierlagers – auch PickZone genannt. Dieser Bereich sollte zukünftig näher an die Montage liegen. Dies ermöglicht uns einen kontinuierlichen Materialfluss vom Wareneingang übers Lager in die Montage, ohne große kreuzende Materialflüsse.

Im Zuge dieses Teilprojektes haben wir beschlossen, unsere Regale, die aus der Auflösung eines anderen Standortes stammten und damals nicht für ein Kommissionierlager gedacht waren, zu halbieren. Dies hatte auch zur Folge, dass wir die Kapazität unseres Lagers halbieren würden und das Material nun nicht mehr so lange in diesem Lager liegen würde können und zum nächsten Schritt fließen müsste.

Die alteingesessenen Lagerarbeiter waren schockiert. „Wir haben so schön hohe Hallen und nutzen den Platz dann gar nicht!“ – „Wohin soll dann das ganze Material, das wir da oben lagern?“ Bis zuletzt, nachdem wir die Regale aufgebaut hatten, kamen solche Kommentare. Die Mitarbeiter in dem betroffenen Lagerbereich allerdings empfanden die Veränderung als sehr angenehm. Wir haben beim Umzug darauf geachtet, die Regale mit Durchlaufrahmen zu versehen und die Befüll- und Entnahmeseiten voneinander zu trennen. So war es nun möglich das Material innerhalb der vorgegebenen Zeit zu entnehmen, da man sich nicht mehr mit den Befüllern im Weg stand.

Der größte Vorteil, der durch die Kürzung der Regale entstand, war, dass wir keinen Stapler mehr im Bereich benötigten. Früher konnten die Mitarbeiter im Kommissioniergang teilweise nicht arbeiten, da dort mit dem Stapler ein- oder ausgelagert wurde. Da wir nun keine hohen Regale mehr nutzten, brauchten wir auch den Stapler nicht mehr und die Mitarbeiter konnten sicher und vor allem ohne zu Warten arbeiten.

Die Umsetzungsgeschwindigkeit macht den Unterschied

Was beeindruckend am kompletten Umzug war, war die Geschwindigkeit in der dieses Projekt angegangen wurde. Während wir früher mit mehreren Planern genau geplant hätten, wie die neuen Prozesse ablaufen sollten, ein Layout erstellt hätten, in dem der Standort eines jeden Regals haarklein definiert worden wäre und für die gesamte Planung ca. ein halbes Jahr gebraucht hätten, benötigten wir für unseren Umzug ca. 2 Monate.

Was war der Unterschied?

Wir hatten einen klaren Endtermin, der uns zwang den Umzug innerhalb eines extrem kurzen Zeitraums zu bewerkstelligen.

Anstatt auf externe Planer zurück zu greifen, haben wir die Planung im Team mit den Mitarbeitern im Prozess gemacht. So haben wir zum Beispiel Hallenlayouts ausgedruckt und mit maßstäblich erstellten Bausteinen für Regale, Fahrwege beklebt und so etc. verschiedene Alternativen durchgespielt. Dadurch war es auch möglich, schnell Konsens über das „ideale“ Layout herzustellen. Hierbei half uns wiederum die Vision mit ihren Eckpfeilern des schnellen Materialflusses. Uns war klar, dass der Kommissionierbereich auf Schnelligkeit ausgelegt werden müsse und somit keine Stapler mehr im Bereich fahren dürften.

Sobald dieser Grundstein gelegt war, gingen die Planungen im Team weiter, was zu tun wäre, um den Umzug zu bewerkstelligen. Auch hier war dank der gemeinsamen Planung schnell ein Übereinkommen geschaffen, wer, was, bis wann zu tun hätte und wir konnten unseren Termin zum Umzug auf ein Wochenende terminieren, das uns sogar noch Luft bis zur endülgtigen Deadline brachte.

Was für Lehren ziehe ich aus unserer Aktion?

1.) Wenn keine zwingenden Gründe vorliegen, ist es schwer Veränderung zu gestalten. Deswegen musst du dafür sorgen, dass allen Beteiligten die Not zur Veränderung klar wird.

2.) Das gemeinsame Planen und das Einbeziehen der Mitarbeiter in einer sehr frühen Planungsphase brachte durch das bessere gemeinsame Verständnis für den Soll-Zustand eine Dynamik in den Veränderungsprozess, der uns ermöglichte vor der Deadline fertig zu werden.

3.) Das gemeinsame Verständnis für den Soll-Zustand erübrigte eine bis ins Detail festgelegte Planung. Durch das gemeinsame Ziel, reagierten alle Beteiligten immer im Sinne des Ganzen, wenn Probleme auftraten.

4.) Spaß bei der Arbeit und das gemeinsame Erfolge feiern, ist extrem wichtig, um den Mitarbeitern zu zeigen, was sie alles geschafft haben und so den Schwung aus der Veränderung mitzunehmen.