Podcast: Play in new window | Download

Subscribe: Apple Podcasts | RSS

In dieser Epsiode von Lean Lernen geht es um Folgendes:

- Neugestaltung von Lean Lernen im Jahr 2016

- Vorstellung von Paul Akers neuem Buch Lean Health

Neugestaltung des Lean Lernen Podcast

Lean Lernen

Letztes Jahr habe ich mit dem Lean Lernen Podcast begonnen und sehr gute Ressonanz hierfür erhalten. Mein Ziel mit dem Podcast ist es, dir immer wieder interessante Interviews und Einsichten in die Lean-Welt zu liefern. Primär richtet sich der Podcast an Menschen, die gerade erst neu mit der Materie Lean und Kaizen in Berühung gekommen sind. Daher möchte ich dir in Zukunft zu Beginn einer Episode immer einen Begriff erklären, der mit Lean in Verbindung steht. Den altgedienten Lean Fachleuten fällt häufig gar nicht auf, wie viele Fachtermini wir verwenden und ich möchte dir die Scheu vor diesen Begriffen nehmen.

Praxisinterviews im Fokus

Der Hauptteil wird weiterhin aus Interviews und Solo-Episoden bestehen, in denen ich versuche dir Lean vor allem mehr aus der Praxis heraus zu erklären. Mir ist bewusst, dass es in letzter Zeit vielleicht etwas zu dogmatisch geraten ist. Dies liegt daran, dass mir die Themen der fundamentalen Lean Denkweisen sehr wichtig sind. Ich bin der tiefen Überzeugung, dass nur diese Denkweise hilft, wirklich Lean zu führen und das Methoden-Wissen hierfür nicht ausreicht.

Dennoch möchte ich mich im kommenden Jahr vor allem auf Interviews mit Menschen aus der deutschsprachigen Lean Community konzentrieren. Wenn du selbst meinst, wir könnten ein Gespräcch über deine Erfahrungen mit Lean führen, oder du kennst jemanden, den ich unbedingt interviewen sollte, dann melde dich einfach bei mir: kontakt@sehen-lernen.com oder über Twitter oder Facebook.

Ressourcen als Abschluss

Wie gewohnt, werde ich am Ende eines Artikels versuchen alle genannten Links und Inhalte zusammenzutragen. Hier werde ich in Zukunft auch versuchen noch mehr zu finden, als im eigentlichen Artikel genannt wurde.

Lean Health

Vor zwei Wochen hatte ich das große Vergnügen Paul Akers von Fastcap bei metabo begrüßen zu dürfen. Ich folge Paul schon seit Jahren und finde, er ist eine der größten Inspirationen im Bereich Lean momentan. Was ihn so besonders macht, ist, dass er als Unternehmer selbst für die kontinuierliche Verbesserung seiner Firma verantwortlich ist und dabei auf zwei Dinge achtet:

- Lean ist einfach

- Lean macht Spaß.

Ich kann dir die Videos von Paul aus seiner Firma sehr empfehlen. Hier findest du auch das Video von Paul bei metabo.

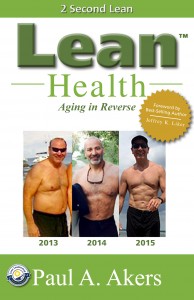

Ich habe Paul persönlich erst kennen gelernt, als ich ihm geschrieben habe, dass mir sein Buch Lean Health, das er vor zwei Monaten veröffentlicht hat, sehr geholfen hat.

Wie du ja vielleicht weißt, hatte ich letzten Sommer mit einer heftigen Erkrankung zu kämpfen und bin danach in ein kleines Loch gefallen. In dieser Zeit habe ich über 10 kg zugenommen und habe mich immer schlapp und ausgelaugt gefühlt.

Im Dezember des letzten Jahres hatte ich dann auf dem Podcast der gemba academy das vollständige Hörbuch von Pauls Lean Health gehört und war sofort begeißtert. Das Buch war genau die Inspiration und Aufmunterung, die ich in dem Moment brauchte. Paul beschreibt hierin seine eigene Reise von einem übergewichtigen Amerikaner in einen absolut durchtrainierten Unternehmer.

Mittlerweile kenne ich auch noch weitere Menschen hier in Deutschland, die sich dieser Lean Health Philosophie verschrieben haben und alle von den gleichen Ergebnissen berichten. Neben dem Gewichtsverlust ist das Gewinnen von Energie und Lust aufs Leben ein Grund für uns so zu leben.

Worum geht’s genau?

Paul beschreibt in seinem Buch, wie du deinen Körper als deinen Kunden ansehen solltest. Wie kannst du für diesen Kunden einen Mehrwert schaffen? Ganz einfach, du musst versuchen die 8 Verschwendungsarten zu reduzieren und nur Gutes in deinen Tank zu schütten.

Paul hat versucht die bekannten 8 Verschwendungsarten auf Essen und Gesundheit umzudeuten:

- Überproduktion: Wir produzieren deutlich mehr Essen, als das wir es konsumieren können und selbst eine einzelne Person isst häufig mehr, als es sein Körper eigenlich benötigt.

- Transport: Es ist fast abartig zu sehen, wie viel Essen um die ganze Welt transportiert wird, nur um dann am Ende doch in der Mülltonne zu landen, da es zu viel war. Generell gilt immer noch die einfache Aussage, esse regionale und saisonale Produkte

- Bestand: Wir haben meistens zu viel Bestand an Essen vorrätig. Dieser verlockt dich, immer wieder zu zu langen. Und natürlich haben wir an unserem Körper auch selbst zu viel Bestand, den wir ja loswerden wollen.

- Defekte: Die Folgen dieser Überernährung sind körperliche Beschwerden, wie Diabetis und Bluthochdruck.

- Falsche Prozesse: Durch diese Defekte ist das Gesundheitssystem damit beschäftigt, Krankheiten zu behandeln, die durch gesunde und ausgewogene Ernährung überhaupt nicht erst enstanden wären.

- Unnütze Bewegung: Hier war Paul sehr kreativ. Er sagt, dass wir die Gabel 75% zu häufig zum Mund führen, als wir es eigentlich müssten.

- Wartezeit: Unser Kunde, also unser Körper wartet die ganze Zeit darauf, dass wir endlich aufwachen und merken, dass wir ihm nichts gutes tun und anfangen ihm endlich das zu geben, was er von uns verlangt.

- Verschwendetes menschliches Potential: Der menschliche Körper ist zu großartigen Leistungen fähig, die wir ALLE erreichen könnten. Wir geben uns aber häufig mit viel zu wenig zu frieden und verschwenden so sein Potential.

Besonders gut, gefällt mir die Analogie des Ferraris. Wenn du deinen Körper als deinen eigenen Ferrari sehen würdest, würdest du ja auch nicht Diesel einfüllen, sondern nur Super-Plus tanken und ihn hegen und pflegen. Warum tun wir nicht das gleiche mit unserem Körper? Immerhin ist dieser dafür gebaut uns die nächsten 80+ x Jahre in der Welt zu dienen.

Auf seinen Körper umgemünzt heißt das für Paul, dass er sich auf hauptsächlich Obst und Gemüse und ein wenig Fleisch konzentriert. Er versucht möglichst auf Kohlenhydrate zu verzichten. In seinem Video zeigt er uns hier, wie er seine Mahlzeiten für einen Tag zusammen stellt:

Paul beschreibt in seinem Buch sehr ausführlich, wie er zu seinen Ideen gekommen ist und wie sie ihn verändert haben. Seine wichtigsten Aussagen lauten:

- Esse kein verpacktes oder verarbeitetes Essen

- Trinke Alkohol nur in Maßen, wenn überhaupt

- Erfasse deine Kalorien

- Bewege dich (10.000 Schritte am Tag sind eine gute Orientierung)

- Treibe Sport (Liegestütze und Situps) für den Muskelaufbau

Wie gesagt, hat mich das Buch absolut motiviert und ich fühle mich seitdem viel Besser, habe abgenommen, habe mehr Energie und Spaß. Ich kann dir das Buch nur empfehlen und das beste ist, dass Paul sein Buch und das Audiobook komplett kostenlos zur Verfügung stellt. Du findest es unter folgendem Link:

RSS – Beiträge

RSS – Beiträge