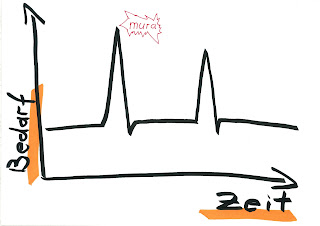

Letzte Woche habe ich von muda, mura und muri geschrieben. Heute möchte ich das Problem der Unausgeglichenheit nochmals an einem anderen Beispiel aufzeigen.

Viele Firmen fangen ihre „Lean-Einführung“ damit an, dass sie erstmal Kanban einführen. Denn Kanban = Just-In-Time = Lean.

Abgesehen davon, dass Kanban ein Wekrzeug ist und Just-In-Time ein Prinzip und Lean der obergeordnete Begriff (quasi die Philosophie), wird dieser Versuch häufig scheitern.

Zu Beginn werden häufig Kanban-Kreisläufe berechnet. Wie viele Kanban benötige ich bei einem bestimmten Verbrauch und einer gegebenen Wiederbeschaffungszeit?

Hierfür gibt es hunderte Berechnungsformeln mit unzähligen Sichherheitsfaktoren, die alle irgendwie ähnlich sind und doch unterschiedlich.

Bei der Auslegung fallen dann schon häufig Einwände auf, wie:

- Die wiederbeschaffungszeit schwankt aber von 2 bis 6 Stunden

- Der Verbrauch ist ja nie Konstant

- Wir fertigen sowieso immer nur ein großes Los im Monat

Um Kanban erfolgreich einführen zu können, benötigen Sie stabile Prozesse mit geringen Schwankungen. Andererseits, werden Sie entweder zu hohe Bestände (Verschwendung) erzeugen, da Ihre Kanban-Kreisläufe auf den Worstcase ausgerichtet werden, oder Sie werden immer wieder Stillstandszeiten erleben, da der Nachschub Ihre Bedarfsspitzen nicht bedienen kann.

Sorgen Sie also VOR einer Kanban-Implementierung dafür, dass Sie einen annährend gleichmäßigen Bedarf haben und einen stabilen Prozess zur Materialbereitstellung mit stabilen Wiederbeschaffungszeiten.

Sie können natürlich auch „einfach so“ Kanban einführen, allerdings werden Sie dann viele dieser beschriebenen Probleme erleben und laufen Gefahr, schnell zu dem Schluss zu kommen:

„Kanban passt nicht zu uns.“

Last week I wrote of muda, mura and muri.

Today I want to highlight the problem of imbalance again at another example.

Many companies begin their „Lean implementation“ with introducing Kanban first. As Kanban = Just-In-Time = lean.

Besides the fact that Kanban is more of a tool, Just-In-Time a principle and lean the philosophy, this attempt will often fail.

At the beginning Kanban-cycles are often calculated. How many Kanban do I need for a given consumption and a given lead time? There are hundreds of formulas with countless safety factors, all of which are somehow similar and yet different.

When calculating kanban-cycles these problems often arise:

- lead time varies from 2 to 6 hours

- consumption is never constant

- we manufacture in big lots of one months worth anyway.

In order to introduce Kanban successfully, you need to have stable processes with small fluctuations. Otherwise you’ll either have to much inventory on hand (waste), as your Kanban cycles are aligned for the worst-case, or you will constantly experience downtime because of your supply can’t comply with peaks in demand.

So you’ll have to provide that you have a nearly constant demand and a stable process with stable material supply lead times BEFORE Kanban implementation.

You can of course also „just do it!“ and introduce Kanban without the requirements, but you will only experience many of these problems as described above and run the risk of quickly come to the conclusion:

„Kanban does not suit us.“

RSS – Beiträge

RSS – Beiträge