Wenn in einem großen Unternehmen die Lean Philosophie eingeführt wird, wird oftmals ein abgegrenzter Bereich ausgesucht, in dem die verschiedensten Tools aus dem Lean Werkzeugkoffer angewendet werden.

Solche „Leuchtturmprojekte“ sollen dem Rest des Unternehmens aufzeigen, was möglich ist.

Normalerweise werden viele Ressourcen aufgewendet, um die hoch gesteckten Ziele zu erreichen. Die Mitarbeiter werden intensiv geschult und bei der Umsetzung unterstützt.

Durch den enormen Einsatz von Ressourcen schaft man dann ein wahres Beispiel dafür, wie es funktionieren kann.

Was danach aber meistens passiert, ist dass die Ressourcen entweder weiterhin auf den Bereich fokussiert bleiben, damit der erreichte Standard gehalten werden kann bzw. man sich kontinuierlich verbessert, oder aber dass die Ressourcen abgezogen werden und der Bereich sich selbst überlassen wird.

Hier liegt das große Risiko. Diejenigen, die von Beginn an skeptisch waren, werden ein vermeintliches Abrutschen des Leuchtturms als Zeichen hierfür deuten, dass das ja eh nicht funktioniert, was da versucht wurde.

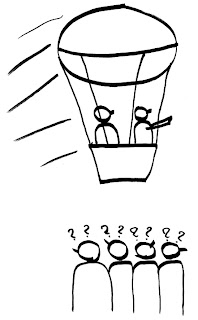

Das Ende des Pilotprojektes ist die kritischste Phase des Projektes. Es gilt die gewonnen Erfahrungen so schnell wie möglich in die Breite zu bringen. Andere – bisher außenstehende – Mitarbeiter von anderen Bereichen, müssen geschult werden und idealerweise eine Zeit lang im Pilotbereich mitarbeiten, um die Konzepte zu verstehen.

Die bisher gebündelten Ressourcen müssen gestreut werden und diesen Wissensträgern müssen weitere Ressourcen zur Verfügung gestellt werden, damit sich das Erlernte vervielfältigt.

Das Ende des Pilotprojektes ist somit erst der Anfang der wahren Lean Einführung.

RSS – Beiträge

RSS – Beiträge