Vergangenen Mittwoch schrieb ich über das Push-Prinzip und dessen möglichen und katastrophalen Folgen. Heute möchte ich euch den „Gegenspieler“ etwas genauer präsentieren: Das Pull-Prinzip.

|

| (by asifthebes) |

Kurz zusammengefasst, heißt Pull:

„Produziere nur das nach, was der Kunde verbraucht hat und nicht, was du glaubst, dass es der Kunde verbrauchen wird.“

Ein Produktionsauftrag wird also nur eingesteuert, wenn der Kunde etwas bestellt und es somit aus dem Lager entnommen wurde. Üblicherweise erfolgt die Meldung über die Entnahme und der Anstoß der Produktion über ein Kanban.

Die wesentlichen Unterschiede zwischen Push und Pull sind:

- Definierte Vereinbarungen zwischen Kunde und Lieferant

- über das Produktvolumen

- den Modellmix

- die Modell-Sequenz

- Dezidierte Ressourcenzuordnung zwischen Lager und Lieferant

- wer führt welches Lager,

- wem gehören die Behälter,

- wer ist für welche anderen Ressourcen zuständig

- Visuelle Kontrollen erleichtern die Einhaltung dieser Vereinbarungen.

Beim Push-Prinzip produziert der Lieferant, was ihm sein Fertigungssteuerer sagt und bringt es dem Kunden, ob er es braucht oder nicht. Da dadurch häufig kein Platz im Lager des Kunden ist, wird das Material irgendwo abgestellt und muss anschließend gesucht und manchmal mehrfach gehandelt werden. Durch die Vereinbarungen des Pull-Prinzips, ist klar, dass nur produziert werden darf, was der Kunde verbraucht hat. Für dieses Produkt ist dann auch ein Platz im Lager vorhanden, der immer der gleiche ist und somit eventuelle Suchzeiten entfallen.

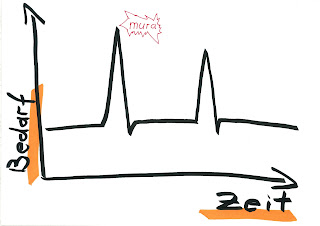

Bei der Einführung eines Pull-Prinzips kann allerdings dazu führen, dass der Bestand zwischen den Prozessen und im Fertigwarenlager höher sein wird, als er im klassischen Push-Prinzip war. Ein weiterer Schritt, um eine hohe Lieferfähigkeit bei gleichzeitig geringen Beständen zu realisieren, ist die Einführung kleiner Lose und einer geglätteten Produktion.

—————————————————————–

Last Wednesday, I wrote about the push principle and its possible catastrophic consequences. Today I’d like to present you the „opponent“: The pull principle.

Briefly put pull means:

„Produce only what the customer has consumed and not what you think will be consumed by the customer.“

A production order is therefore only put into the system if the customer ordered something and it was therefore removed from the warehouse. Usually, a Kanban is used to signal the use of the product and to start production.

- Defined agreements between customer and supplier

- on product volume,

- model mix,

- model sequence,

- Dedicated resource allocation between customer and supplier

- who is responsible for which stock,

- who owns the containers used,

- who is responsible for what other resources,

- Visual inspection facilitate compliance with these agreements.

Producing according to push, the supplier is making parts, which he got orders for from his scheduling department and provides them to his customer whether he needs it or not. Since the parts aren’t needed at the time the supplier is delivering, there is often no place in the customer’s warehouse so the parts have to be placed somewhere else. When needed they have to be searched for as they aren’t where they are supposed to be. Through the arrangements of the pull principle, it is clear that you’re only allowed to produce, what the customer has already consumed. A space in the warehouse is then available for this product, which is always the same, thus eliminating any search times.

Introducing a pull system, however, can cause the stock between the processes and the finished goods to raise. This is because you’ll have to stock every item in your parts list near your consuming process, which wasn’t done before. If you introduce a pull system and let your batches the same they were before, you’ll end up needing more space and more warehouses. So a further step to realize a high delivery capability with simultaneously low stocks, the introduction of small lots and a smoothed production are mandatory.

RSS – Beiträge

RSS – Beiträge