„Ja geht denn dass überhaupt. Ein Fabrik im Seminar, dass kann doch nicht realistisch sein!“

|

| Die „Fabrik“ |

| Ich durfte die Logistik übernehmen |

|

| Meine Laufwege |

|

| Die Beobachterin konnte uns viele Verbesserungsmöglichkeiten aufzeigen |

|

| Jetzt heißt es Tische rücken |

|

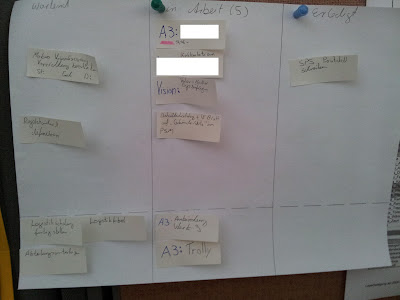

| Unser Wertstrom |

| Die Rollen werden mit Hilfe des Wertstroms besprochen |

Schnell werden noch die Rollen verteilt und besprochen was jeder einzelne zu tun hat. Gut, dass wir hierfür schon ein Wertstromdiagramm unseres neuen Ablaufes haben.

|

| Die zweite Runde war deutlich positiver |

RSS – Beiträge

RSS – Beiträge