If you want to go fast, go alone. If you want to go far, go together. (African proverb)

In der Reihe der Grundprinzipien eines Lean Management Systems (LMS) möchte ich Dir heute das Thema „Teamwork“ näherbringen. Hierbei gibt es zwei Arten von Teamwork zu beachten. Zum einen das Arbeiten in Teams über Abteilungsgrenzen hinweg zum anderen das Teamwork im Sinne von Gruppenarbeit.

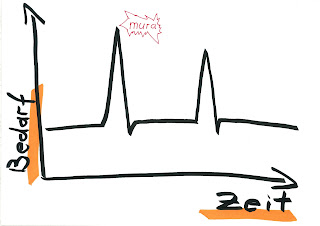

In einer schlanken Organisation wird besonderes Augenmerk darauf gerichtet, dass sich das Unternehmen als Ganzes verbessert und es nicht zu den üblichen Optimierungen auf Kosten anderer kommt. Das abteilungsübergreifende Denken findet zum Beispiel in der Methode des Wertstromdesigns abbildung. Es wird der gesamte Wertstrom von Lieferant bis Kunde betrachtet und versucht zu optimieren. Die Produktivität einzelner Bereiche ist weniger wichtig, als die Gesamtproduktivität des Wertstroms. Ebenso sind im Entwicklungsprozess bereits zu einer frühen Phase alle betroffenen Abteilungen im Entwicklungsteam vertreten, um ihre Ansicht zum Projekt einzubringen. Es wird immer darauf geachtet, das Richtige für das Unternehmen zu tun und nicht für die eigene Abteilung.

Eine andere Art von Teamwork findet auf dem Shopfloor statt. Hier werden Teams als abgeschlossene Einheit von Mitarbeitern definiert, die eine Aufgabe selbstständig und eigenverantwortlich bearbeiten, ähnlich der Definition der Gruppenarbeit im Sinne des §87 BetrVG „Gruppenarbeit im Sinne dieser Vorschrift liegt vor, wenn im Rahmen des betrieblichen Arbeitsablaufs eine Gruppe von Arbeitnehmern eine ihr übertragene Gesamtaufgabe im Wesentlichen eigenverantwortlich erledigt“.

Hier wird vor allem wird die Selbstständigkeit der Gruppe betont. Methoden wie TPM oder Kanban sollen es dem Team ermöglichen, autark von zentralen Bereichen wie Instandhaltung und Fertigungssteuerung zu arbeiten.Weiter sollen sich diese Teams auch selbst verwalten und verbessern. Die Kernidee ist, dass eine Mannschaft, die für längere Zeit zusammen arbeitet, sich selbst organisiert und ständig verbessert eine schlagkräftige Einheit bildet, ähnlich den dezentral agierenden Spezialeinsatzkommandos in vielen Armeen der Welt. Ziel ist es viele starke dezentrale Teams zu besitzen, die sich selbst verwalten und so einen Großteil des traditionell vorhandenen Overheads zu vermeiden.

RSS – Beiträge

RSS – Beiträge