An diesem Quellen Freitag möchte ich euch das große Spektrum meiner Freunde von der Learning Factory, deren Blog ich auch sehr empfehle, vorstellen und vor allem die Allianz „Change to Kaizen“

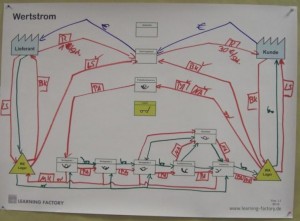

Fabrik im Seminarraum

Zunächst steht die Learning Factory natürlich für die „Fabrik im Seminarraum“ zu der ich an verschiedenen Stellen schon etwas geschrieben habe. Ich kenne wirklich viele Planspiele, die einem die

Prinzipien des Lean Managements beibringen wollen, aber keine Simulation, die ich kenne, ist so gut, wie die Fabrik im Seminarraum. Das liegt meiner Meinung nach hauptsächlich an dem offenen Konzept der Simulation. Es wird einem eben nicht vorgegeben, dass man jetzt Kanban einführen sollte und die Arbeitsplätze mit 5S standardisieren. Vielmehr lernen die Teilnehmer Verschwendung zu sehen und sich selber Maßnahmen gegen diese Verschwendung auszudenken. Wirklich empfehlenswert.

LeanCert

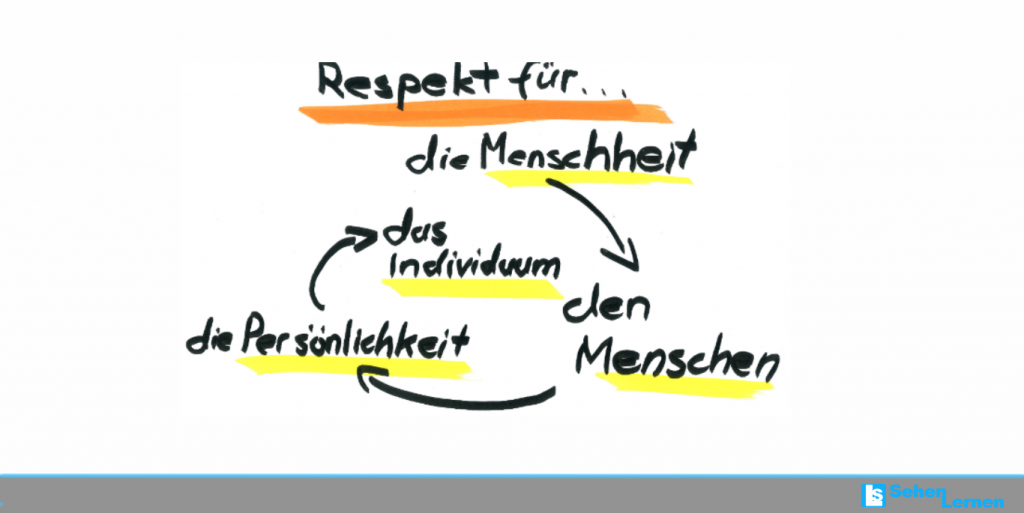

Als mein Freund Ralf Volkmer auf Bernd Albrecht und mich mit der Idee zu LeanCert zukam, waren wir sofort begeistert. Endlich mal eine Lean Schulung von Praktikern für Praktiker. Wir waren uns schnell einig, dass das Konzept darauf abzielen sollte den Mitarbeitern die nötigen Hilfsmittel und vor allem Denkweisen an die Hand zu geben, den Kaizen Prozess selber treiben zu können. Genau wie in der Fabrik im Seminarraum ist uns wichtig keine Patentlösungen vorzugeben, sondern den Mitarbeitern die kritische Denkweise beizubringen, dass sie ihre Probleme selber lösen können, auch ohne Berater. Gleichzeitig unterstützt das LeanCert den Change zum Kaizen, indem es den Führungskräften aufzeigt, was für ein Potential in ihren Mitarbeitern steckt und ihnen klar macht, dass sie keine Berater brauchen, sondern auf ihre Mitarbeiter vertrauen können.

Symposium Change to Kaizen

Über das Symposium Change to Kaizen habe ich ja schon wirklich häufig geschrieben, da es natürlich eine meiner Lieblingsveranstaltungen im Lean Bereich ist und ein fester Termin im Jahr. Die Atmosphäre ist deutlich lockerer als vielen anderen Veranstaltungen, wo sich nur „wichtige Manager“ und Selbstdarsteller tummeln. Hier geht es um Tipps von Praktikern für Praktiker. Waren die ersten Symposien noch stark „beraterlastig“ entwickelte sich das Symposium immer mehr zu einer Plattform, wo sich Praktiker austauschen können. Auch für das Jahr 2015 hat sich das Team der Learning Factory neue Ideen ausgedacht, um diesen Austausch stärker zu fokussieren und den Teilnehmern noch mehr Benefit im Sinne von praktischer Wissensvermittlung bieten zu können.

Wer sich die vergangenen Beiträge der letzten Symposien anschauen möchte, dem empfehle ich die App zu Change to Kaizen.

Der Webcast Lean Transformation

Wie ich bereits beschrieben habe, bietet der Webcast Lean Transformation eine tolle Geschichte mit einigen interessanten Anregungen, wie ein Change zum Kaizen erzielt werden kann.

Raceplan

Seit diesem Jahr bietet die Learning Factory in Kooperation mit MMCT eine neue Simulation Raceplan an, die sich hauptsächlich an Führungskräfte richtet, die mehr über sich selbst und ihre Rolle im Change Prozess erfahren wollen.

Ich bin gespannt auf diese neue Art des Führungskräftetraining und werde von meinen eigenen Eindrücken bald im Sehen Lernen Blog berichten.

Change to Kaizen Allianz

Wie ihr seht hat sich die Learning Factory viel vorgenommen und schon viel erreicht. Wie ich es schon einmal gesagt habe, finde ich das Konzept der Learning Factory die Ideen des Change Management mit der Kaizen Denkweise zu kombinieren genial. Meiner Meinung schafft man nur so einen nachhaltigen Wechsel zu einem lernenden, effizienten Unternehmen mit motivierten Mitarbeitern. Auch deswegen bin ich wirklich froh ein Teil der Allianz Change to Kaizen sein zu dürfen, mit weiteren tollen Kollegen wie Bernd Albrecht von LeanThinkersNet, Ulrich Hinsen vom ManagementRadio, Angela Reeg-Muller vom Lust-auf-Lean Blog und vielen mehr.

RSS – Beiträge

RSS – Beiträge