In vielen Unternehmen ist 5S oder 5A der erste Schritt auf der Lean Reise. Ob es immer der richtige Schritt ist, wage ich zu bezweifeln. Häufig wird 5A der Methode wegen eingeführt ohne den Hintergrund klären.

Wie bei jedem Lean Tool geht solltest du dich immer erst fragen: „Welches Problem versuche ich zu lösen?“

Zwei kleine Geschichten zur Einführung von 5S

Schauen wir uns zwei Beispiele an. Im ersten Fall wird ein KVP-Beauftragter zu einem Maschinenführer mit dem Auftrag geschickt, diesem 5S beizubringen. Der KVP-Beauftragte erzählt dem Maschinenführer nun, dass dieser zukünftig seinen Bereich aufräumen solle, die Stellplätze für sein Material und seine Werkzeuge abzukleben habe und täglich seine Maschine putzen müsse. Gehen wir sogar vom positiven Fall aus, dass der KVP-Beauftagte dem Maschinenführer sogar erklärt, warum das Aufräumen, Standardisieren und Säubern sinnvoll sind (was leider nicht immer der Fall ist). Was hört der Mitarbeiter? MEHR Arbeit!!

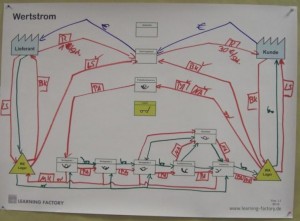

Im zweiten Beispiel, wird eine Wertstromanalyse gemacht. Dabei fallen die langen Rüstzeiten der Maschine auf und die damit verbundenen Materialbestände nach der Maschine. Der KVP-Berater befragt den Mitarbeiter, ob er häufig ungeplant rüsten müsste, wenn dringende Kundenwünsche reinkommen. Dieser klagt ihm sein Leid, dass dies praktisch täglich vorkomme und er mit seiner Arbeit gar nicht hinterherkommt, weil er ständig ungeplant rüsten müsste.

Der KVP-Beauftragte erzählt dem Mitarbeiter im nächsten Schritt, dass es eine möglichkeit gäbe, die Arbeitsabläufe so zugestalten, dass dieser zwar häufiger rüsten müsste, diese Rüstungen aber geplant wären und er somit weniger Stress hätte. Der Mitarbeiter denkt in diesem Moment: Mehr Rüsten ist gleich MEHR Arbeit!

Der KVP-Beauftragte und der Mitarbeiter verabreden, sich die nächste Rüstung gemeinsam anzuschauen. Beide treffen sich zum verabredeten Termin und schauen einem Kollegen des Maschinenführers beim Rüsten zu. Dabei fallen gleich die langen Laufwege zum Werkzeugwagen auf und dass das Werkzeug teilweise gar nicht im Werkzeugwagen liegt. Gleichzeitig fällt dem Maschinenführer auf, dass sein Kollege sich selber eine Stange gebaut hat, mit der er einen Stellhebel der Maschine bedienen kann, ohne einmal um die Anlage zu laufen. Der Maschinenführer ist ganz erstaunt, da er selber immer um die Maschine läuft.

Am Ende der Beobachtung bittet der KVP-Beauftragte den Maschinenführer, zusammen zu zählen wie viel Zeit der Kollege mit Suchen nach Material und Werkzeug verbracht hat und wie viel Zeit er wirklich mit dem Rüsten der Maschine zugebracht hat. Der Maschinenführer stellt dabei fest, dass fast die Hälfte der Zeit mit Suchen verbracht wird.

Gemeinsam mit dem Kollegen überlegen die drei nun, wie man diese Suchzeit eliminieren könnte, damit immer häufiger Rüsten könnte OHNE dabei mehr zu arbeiten.

1. Aussortieren

Sie beschließen zu aller erst den Bereich um die Maschine von allem unnötigen Material zu befreien. Bei ihrer Beobachtung haben sie nämlich festgestellt, dass der Kollege, der die Maschine rüstete, sich häufig zwischen Bergen an fertigen und halbfertigen Material durchschlängeln musste. Einmal wäre ihm fast ein kompletter Stappel mit fertig bearbeiteten Teilen umgefallen, was teuer geworden wäre.

Nicht nur das Material muss weg, sondern auch die Werkzeuge und Vorrichtungen, die gerade nicht gebraucht werden, werden an die Seite gestellt. Aber schon nach wenigen Minuten kommt die Diskussion auf, ob man dieses oder jenes Werkzeug tatsächlich aus dem Bereich verbannen sollte.

Maschinenführer: „Wir brauchen das Werkzeug doch beim Rüsten!“

KVP-Berater: „Braucht ihr das bei jedem Rüstvorgang?“

Maschinenführer: „Nein, nur wenn wir Vorrichtung 0815 auf die Maschine nehmen.“

KVP-Berater: „Dann lass uns doch das Werkzeug mit an den Vorrichtungswagen der 0815 setzen. Dann habt ihr es immer da, wenn ihr die Vorrichtung rüstet.“

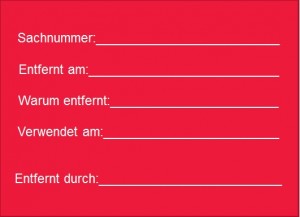

Werkzeuge, Vorrichtungen oder Material, bei dem sich die drei nicht einig geworden sind, ob es entfernt werden kann oder nicht, kennzeichnen sie mit einer roten Karte. Auf dieser Karte stehen die Bezeichnung des Werkzeugs, das Datum an dem es Aussortiert wurde und das Datum wann es verwendet wurde drauf. Sie einigen sich, dass sie in einem Monat nochmals über alle Teile mit einer roten Karte drüber gucken und die Teile aussortieren, die bis dahin gar nicht gebraucht wurden.

2. Aufräumen

Nach dem ersten Schritt, stellen alle fest, dass um die Maschine herum nun gar nicht mehr so viel Material steht. Man kann mittlerweile wieder besser an die verschiedenen Stellen der Maschine, die vorher unzugänglich waren.

Als nächstes bittet der KVP-Beauftragte den Kollegen des Maschinenführers den beiden die Stange vorzuführen, die er sich erdacht hatte. Alle drei sind sich einig, dass das eine Verbesserung im Rüstprozess bringt, da man sich dadurch Wege sparrt. Doch der Platz der Stange versteckt unter der Maschine ist nicht der ideale. Sie einigen sich drauf, ein Brett in der Nähe der Maschine aufzustellen (der Platz dafür ist ja nun da) und dort alle Werkzeuge aufzuhängen, die zum Rüsten der Maschine gebraucht werden. So müssen die beiden Maschinenbediener nicht mehr den Werkzeugwagen holen und dort drin nach Werkzeug suchen.

Zwar sind sich beide nicht sicher, ob das wirklich ein gute Idee ist, da ja sonst die Werkzeuge „Beine kriegen“. Doch der KVP-Beauftragte appeliert immer an das Gute im Menschen zu glauben und so steht nach einem Tag Arbeit, die Maschine frei von jeglichem überflüssigen Material, mit einem einwandfreien Shadow-Board neben der Maschine.

Beim nächsten Rüstvorgang beobachten nun der Kollege des Maschinenführers und der KVP-Berater den Maschinenführer beim Rüsten und stellen später gemeinsam fest, dass sie die Rüstzeit um knapp 20% reduzieren konnten, ohne dabei irgendetwas an der Maschine verändert zu haben.

Die Mitarbeiter sind begeistert und versprechen, diesen Zustand rund um die Maschine aufrecht zu erhalten.

Immer vom Problem aus kommen

Du kannst jetzt einwerfen, dass das ja gar kein 5A /5S ist, sondern nur die ersten 2A. Doch was glaubst du? Welche der Vorgehensweisen hat mehr Erfolg auf Nachhaltigkeit? Werden die Mitarbeiter nicht eher bereit sein, die getroffenen Standards einzuhalten, als wann man ihnen „befohlen“ hätte dies zu tun?

Natürlich wird sich auch dieser Zustand verändern und wieder abrutschen. Dies ist ein ganz natürlicher Prozess, diesen gilt es durch Auditierung des getroffenen Standards entgegenzuwirken. Dies wird dir aber leichter fallen, da du ja deine Mitarbeiter davon überzeugt hast, dass der gemeinsam erarbeitete Standard, ihnen hilft.

Im nächsten Artikel geht es dann um die restlichen 3 A/ 3 S.

RSS – Beiträge

RSS – Beiträge